Markus Bauinger

Sales ManagerTel: +43 720 569-122

Mobil: +43 664 831 6867

Fax: +43 720 569-101

E-Mail: bmk@gautschi.cc

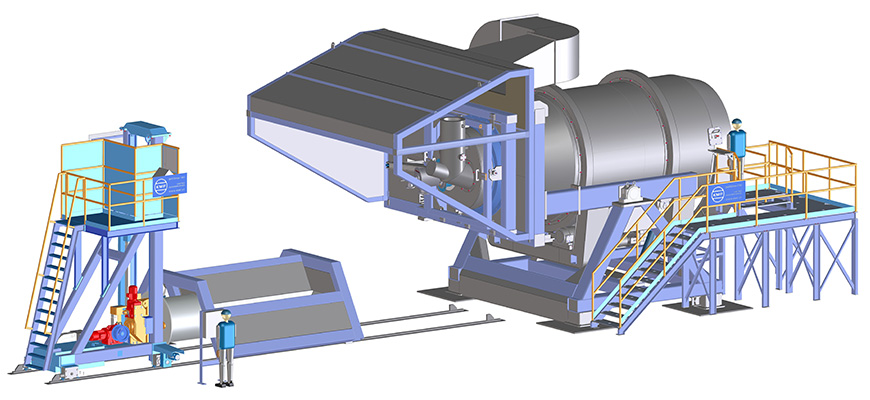

Kipptrommelöfen MASTERmax

Der weltweite Maßstab für hohe Ausbeute und völlige Freiheit in der Wahl der jeweiligen SchlackenmetallurgieDer MASTERmax mit Baugrößen von 5 bis 50 t bietet eine vollautomatisierte Recycling-Lösung und gewährleistet reproduzierbare Resultate, insbesondere auch bei organisch kontaminiertem Einsatzmaterial.

Die Verfolgung von Low-Salt sowie No-Salt Schmelztechnologien als auch das Schmelzen von dünnwandigen Schrotten unter Flüssigsalz sind im MASTERmax Hybridofen möglich.

Der MASTERmax ist somit der weltweit einzig verfügbare Kipptrommelofen, welcher jede Schlackenfahrweise gestattet, ob konventionell flüssig oder

salzsparend trocken, sowie salzfrei sofern es die Rahmenbedingungen erfordern.

Der MASTERmax ist somit die voll automatisierte Recycling-Lösung für ihr Cast house, sei es für kontaminierte eigene oder zugekaufte Schrotte.

|

Ofentypen xTRy |

Ofengrößen (t) |

Chargier-Gewichte (t) |

Schmelz-Leistung (t/h) |

Cycles (pro d) |

Kapazität (k t/anno) |

Produktion Rate (t/h) |

| 1TR2 | 4,3 | 1,5 | 2,0 | 8 | 9,1 | 1,4 |

| 2TR5 | 9,5 | 2,0 | 3,3 | 7 | 16,1 | 2,4 |

| 3TR9 | 19,4 | 2,5 | 5,4 | 6 | 27,7 | 4,1 |

| 4TR12 | 21,9 | 4,0 | 5,8 | 5 | 30,1 | 4,5 |

| 5TR25 | 53,8 | 8,0 | 11,1 | 4 | 60,2 | 9,0 |

Spezifikationen

- Modelle 1TR2, 2TR5, 3TR9, 4TR12 und der JUMBO 5TR25

- Hydraulischer Kipptrommelofen KTO in massivem Grundgestell

- Horizontales Ofengefäß von -8° bis +22° kippbar

- Verfahrbare Chargieranlage mit rotierendem Behälter, dadurch lärmarm und hohe Chargiergeschwindigkeit unabhängig von der physischen Schrottbeschaffenheit

- Für die Verarbeitung von allen Aluminiumschrotten, auch kontaminierten Schrotten bzw. Krätzen

- Abgasführung im modernen energiesparenden Gegenstromprinzip oder Gleichstromverfahren

Funktionsweise

- Automatisches, extrem schnelles Chargieren

- Abschwelen und Verbrennen der organischen Bestandteile innerhalb des Ofens

- Bei Bedarf bei Luftbrennern Sauerstoffeindüsung zur vollständigen Verbrennung der Organik

- Während des Schmelzvorgangs minimaler Sauerstoffgehalt im Ofenraum zur Reduktion von Oxydationsverlusten

- Schlackenfreier Abstich über Ventil bei geschlossener Ofentüre

- Abstich der Schlacke durch Auskippen über die Chargieröffnung, wahlweise über Schlackenstich im Ofenmantel

Vorteile des MASTERmax

- Großes Ofenvolumen zum Nachverbrennen der Schwelgase im Ofenraum

- Damit auch höher kontaminierte Chargen verarbeitbar

- Zusätzliche Energiegewinnung durch Nachverbrennen der Schwelgase direkt im Ofen

- Konstant hohe Ausbeute bei schlechten Schrotten

- Hohe Produktivität durch extrem kurze Chargierzeiten dank eigens entwickelter Chargiervorrichtung

- Jederzeit möglicher Wechsel von Low Salt auf Flüssigschlacke zur Erzielung der bestmöglichen Ausbeute

- SPS Prozesssteuerung mit MELTmax Software

- Permanente Prozessüberwachung

- Darstellung aller Parameter (Gewicht, Temperaturen, Gas- und Sauerstoffverbrauch, CO-Gehalt, Energieverbrauch)

- Visualisierte Betriebsdatenerfassung (BDE)

- Variabel regelbare Rotation des Konverters während des gesamten Prozesses

- Emissionsfreundliche Nachverbrennung der Schwelgase im Ofenraum

- Geringer Energieverbrauch und Schadstoffausstoß durch Gegenstromführung der Schwel- bzw. Brenngase

- Einsatz von bewährten Feuerfestmaterialien mit hoher Lebensdauer

- Hohe Anlagen- und Betriebssicherheit durch innovatives Engineering

- Einfaches Handling durch automatisierte Abläufe

Bitte kontaktieren Sie uns für mehr Informationen.

Markus Bauinger

Sales ManagerTel: +43 720 569-122

Mobil: +43 664 831 6867

Fax: +43 720 569-101

E-Mail: bmk@gautschi.cc